Réaliser des circuits imprimés à la maison

Aujourd'hui on peut commander en ligne ses circuits imprimés, avec un rendu de qualité professionnelle. Cependant pour des petits circuits pas trop complexes on peut aussi les faire soi-même, avec un délai de livraison imbattable de l'ordre de quelques heures !

Il existe bien sûr toutes sorte de méthodes pour graver un circuit, je vais présenter celle que j'utilise depuis des années, qui n'est probablement pas la meilleure mais je la connais bien et elle fonctionne bien pour moi.

La conception du circuit

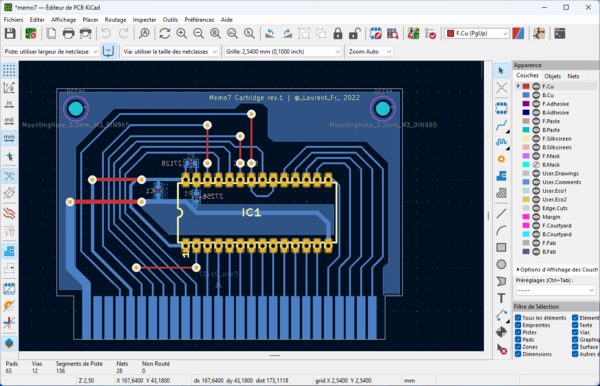

Pour faire un circuit "maison" j'essaie de respecter quelques règles :

- circuit simple face

- les pistes font 0.5mm par défaut, 0.3mm pour les plus fines

- la grille est au pas de 1.27mm

- il y a un plan de masse

L'idée est de ne pas avoir de détail trop fin, et le moins de cuivre possible à enlever. On peut bien sûr faire mieux, mais comme cela je sais que je vais arriver au résultat final sans problème.

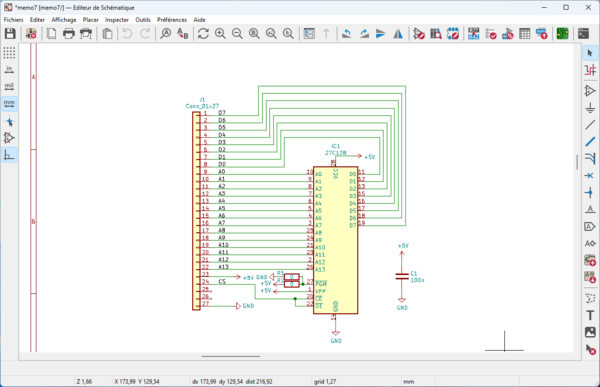

Comme logiciel j'utilise le très bon logiciel libre KiCad qui fonctionne sur Windows, Mac et Linux. La conception commence par la saisie du schéma, qui est ensuite transféré au PCB pour la réalisation du dessin des pistes.

Le typon

Tout d'abord j'imprime le typon avec une imprimante laser, sur du film transparent (pour rétroprojecteur). Il ne faut pas l'imprimer en miroir, le but est que le toner soit du côté du cuivre (dans le cas contraire l'épaisseur du transparent peut faire un léger flou autour des pistes).

J'ai l'habitude de remettre un peu de noir au marqueur sur les plans de masse (du côté non encré) pour éviter qu'ils ne ressortent "piqués" après la gravure.

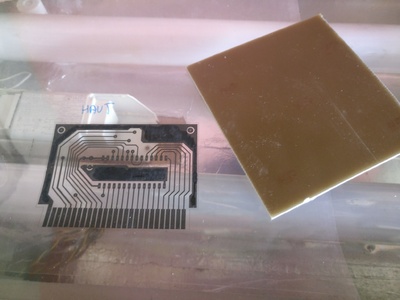

Très important, écrire quelque chose (par exemple "HAUT") sur le dessus du typon. Que celui qui n'a jamais tiré son circuit à l'envers me jette la première bière !

Pour insoler le circuit j'ai une boite en bois avec 2 tubes UV dedans, et une vitre sur le dessus, plus un couvercle en bois (il ne faut pas regarder les rayons UV, c'est dangereux !)

Je scotche le typon sur la plaque d’époxy cuivrée présensibilisée. Au préalable j'ai découpé la plaque (à la scie à métaux) plus grande d'environ 1 cm de tous les côtés.

Je laisse le circuit+typon sous les UV quelques minutes (la durée n'est pas trop critique si le typon est bien opaque), et je le développe avec une solution de soude. Il faut bien prendre son temps à cette étape pour bien enlever tout le vernis exposé (ne pas hésiter à passer sous l'eau puis frotter légèrement avec les doigts si il y a des endroits récalcitrants), sinon on va au devant des problèmes au moment de la gravure !

Gravure

Pour enlever le cuivre, j'utilise du perchlorure de fer, qui est un produit très salissant et qui adore faire des tâches sur les vêtements ! Donc pas de tirage de circuit avec le costume du dimanche !

Normalement j'utilise une machine à graver (un bac A4 avec un plan incliné et un bulleur d'aquarium, le perchlo est au fond du bac, et en envoyant de l'air comprimé dans le bulleur cela produit de la mousse qui suit le plan incliné sur lequel est posé le circuit).

Je dis normalement car j'avais oublié que le bulleur était cassé ! Du coup j'ai mis le perchlo dans un petit bac et j'ai remué mon circuit pendant 20 minutes ... Après tout ça marche aussi de cette façon ! On voit d'ailleurs tout de suite si on a bien développé le circuit : le cuivre sans vernis prend presque immédiatement une couleur rose.

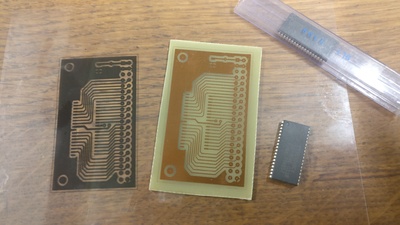

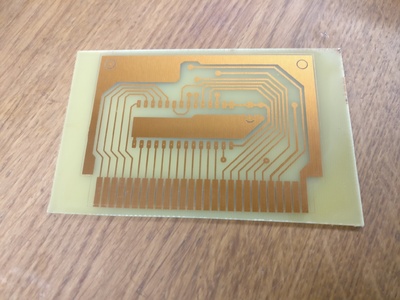

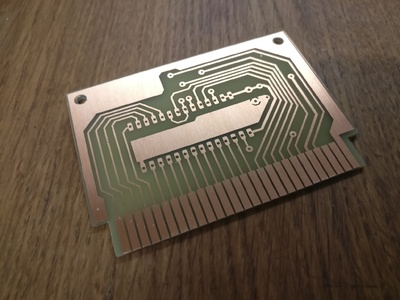

Et le résultat est plutôt satisfaisant :

Je recoupe le circuit aux bonnes dimension (scie à métaux + lime avec le PCB entre 2 cornières dans l'étau) et j'enlève le vernis à l'acétone.

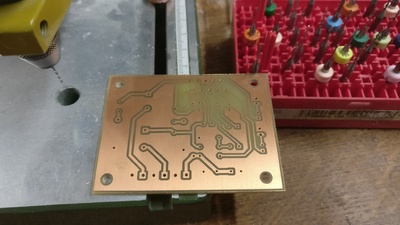

Perçage

Il reste à percer, pour cela j'ai une petite perceuse Proxxon avec un support, les miens sont de vieux modèles mais ils sont équivalents à :

Il y a clairement un petit budget mais c'est du matériel increvable qui durera des dizaines d'années, on s'y retrouve sur le long terme.

Il faut prévoir un jeu de forets identiques car ces petits diamètres cassent facilement ! J'utilise du 0.8mm par défaut, et ensuite 1mm et 1.2mm pour les plus gros composants. Pour les trous de 3mm sur les bords du circuit j'utilise une perceuse à colonne classique.

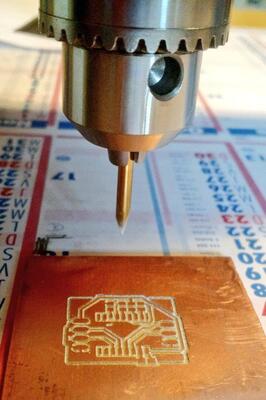

Pour aller plus loin

Ici j'ai montré la technique pour des circuits simples avec des composants traversants, on peut sans problème faire de la même façon des circuits en CMS (c'est même plus simple car il y a moins de perçage à faire !)

Une fois que l'on a les bons réglages pour les différentes étapes il est possible d'envisager des circuits double-face, le truc est de coller les 2 typons ensembles avec un morceau de PCB entre les deux pour garder l'alignement. Après bien sûr les trous ne sont pas métallisés il faut donc souder les composants des 2 côtés quand c'est nécessaire.

Une autre façon de faire soi-même ces circuits est d'utiliser une fraiseuse CNC, mais cela sera l'objet d'un prochain article.