La mise en boîte d'un montage électronique

Un aspect souvent négligé lors de la réalisation d'un montage électronique est son installation dans un coffret, avec tout ce que ça implique (marquages, percements, câblage, etc ...).

Bien sûr on trouve des boîtes toutes faites dans le commerce et on peut se débrouiller de différentes façons pour faire la face avant, mais si on veut quelque chose de vraiment spécifique ? Et avec un bel aspect ? Eh bien il va falloir le faire soi-même.

Il existe différentes méthodes accessibles au bricoleur équipé du matériel adequat, je pense en particulier à :

- L'impression 3D

- La découpe laser

- L'usinage et le pliage de tôles

J'ai déjà utilisé les 3 méthodes qui ont chacunes leurs avantages et inconvénients, cet article va en fait parler uniquement de la dernière. Même si le travail du métal peut sembler beaucoup plus complexe que les autres techniques où le plus gros du travail se fait sur ordinateur, c'est au final une solution peu coûteuse et qui donne d'excellents résultats.

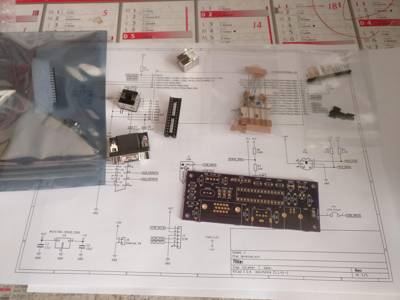

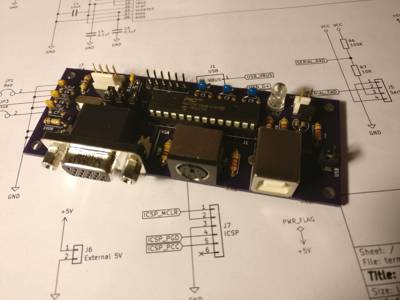

Pour l'exemple on va ici mettre dans un coffret sur mesure un petit terminal VT100 décrit ici : https://github.com/petrohi/

La réalisation d'un coffret sur-mesure

Tout d'abord il faut déterminer la taille du coffret, pour cela le plus simple est de disposer les éléments sur une feuille de papier et tracer un rectangle autour. Mesurer la hauteur pour avoir la troisième dimension.

Par exemple sur ce montage j'ai déterminé qu'une base de 10x16cm et une hauteur de 3cm conviendrait.

Note: on a toujours tendance à prévoir trop petit, si vous ne voulez pas finir par faire du "bateau en bouteille" ajoutez une marge à vos mesures initiales: ce n'est pas grave si il reste de l'espace vide dans la boîte, le cas contraire est plus difficile à gérer !

La conception du coffret

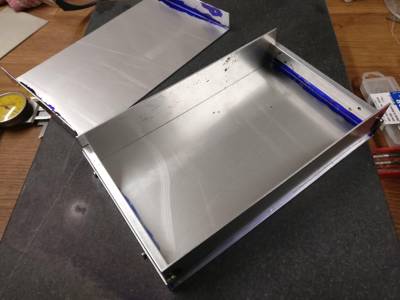

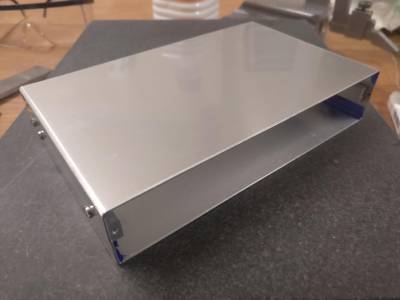

On va faire un coffret en aluminium. Il y a plein de façons de faire cela, ici on va faire deux "U" , un pour le dessus et un pour le dessous du coffret avec une barre en alu de chaque côté pour assembler dessus/dessous et fixer la face avant/face arrière.

C'est un méthode qui marche très bien, et qui peut aussi fonctionner pour faire des grands coffrets.

Tracer

Avant de faire quoi que ce soit, il faut déjà tracer les futures découpes sur la tôle d'aluminium. Sur de l'aluminium on utilise une pointe à tracer, il faut bien sûr avoir sous la main une règle et une équerre pour faire quelque chose de droit.

Un produit miraculeux pour mieux voir les lignes : du liquide de tracage. La marque connue est "Dykem", j'utilise un ersatz trouvé sur Ebay et qui fonctionne aussi bien. Il y a un pinceau attaché au bouchon, il suffit de "peindre" la zone à tracer avec (Cela sèche très vite). Le produit se nettoie ensuite à l'alcool.

Comme on va faire principalement des rectangles, une astuce : mesurer les 2 diagonales, si elles sont identiques on a bien affaire à un rectangle (sinon le tracé est à refaire !)

Pour cet exemple, on a besoin de 2 rectangles identiques pour le dessus/dessous, de largeur 10cm et de longueur 19cm (largeur du coffret + 2* 1/2 hauteur). Je vais utiliser une chute de tôle d'aluminium de 1mm d'épaisseur.

Et les faces avant/arrière ? On les fera plus tard, vous verrez plus bas pourquoi !

Découper les panneaux

Il existe des machines ressemblant à des grosses cisailles qui coupent très bien la tôle d'aluminium, mais c'est un équipement que l'on trouve rarement dans un garage ! On va donc faire autrement. Deux solutions :

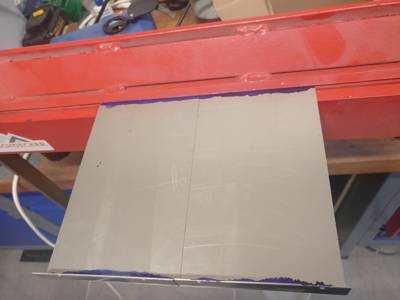

Sur de la tôle de faible épaisseur (<=1.5mm) on peut tout simplement faire la découpe ... au cutter ! Si, si, croyez moi ! Pour ce faire il faut à l'aide d'un règle marquer au cutter l'endroit de la découpe en passant plusieurs fois, et ce de chaque côté de la tôle

Ensuite, mettre la tôle dans un étau entre 2 cornières à l'endroit de la découpe, et à l'aide d'une planchette pousser un peu la tôle en avant, puis mettre la planchette de l'autre côté et pousser un peu la tôle en arrière. Au bout de 5 ou 6 fois la coupe va se faire et le résultat sera très propre.

Attention de ne pas forcer au début, le risque étant de plier la tôle !

Percage

On va profiter du fait que les tôles sont encore plates pour faire les trous de fixation qui serviront plus tard pour la fixation de l'ensemble. J'utilise des vis M3, donc percage en 3.2mm.

Plier la tôle

On peut plier de l'aluminium avec une installation similaire à celle utilisée plus haut pour la découpe (cornières + planchette). Il faut prendre garde à ce que la cornière qui reçoit le pli ait le coin arrondi (à la lime ou à la meuleuse). Commencer à la main et terminer au marteau (sur la planchette).

Il faut cependant reconnaître que cette méthode peut être un peu fastidieuse, il est plus simple d'utiliser une plieuse manuelle (coût environ 70-100€).

Dans tous les cas, si l'on peut, plier les 2 tôles en même temps, c'est le meilleur moyen de s'assurer que les pièces finales seront identiques.

Face avant/arrière

Maintenant qu'on a le dessus et le dessous, on va pouvoir mesurer précisément les dimensions des panneaux avant/arrière. On ne l'a pas fait avant car le pliage a probablement légèrement changé la dimension initiale. Il est beaucoup plus simple de constater la dimension obtenue plutôt que d'essayer de faire des calculs savants !

La découpe se fait de la même façon que précedemment. Il y a un percement de chaque côté pour les barres de fixation.

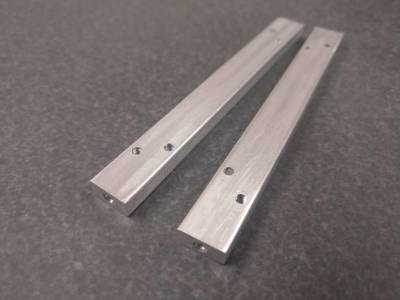

Les barres de fixation

Ce sont elles qui vont permettre d'assembler tous les éléments. Il faut les faire un peu plus courtes que la profondeur du boîtier moins l'épaisseur des deux faces.

Il y a 4 trous sur le côté qui correspondent aux deux tôles en "U", et 1 trou à chaque extrémité pour fixer la face avant/arrière.

Les percements (diamètre 2.5mm) sont faits avec une perceuse à colonne ou une fraiseuse (avec l'avantage de la table X/Y), la pièce est maintenue en place avec un étau. Les trous sont taraudés en M3.

Si vous êtes arrivés jusque là féliciations : vous avez maintenant à disposition un coffret sur-mesure introuvable dans le commerce !

La suite va donc être applicable autant à ce boîtier fait main qu'à un boîtier acheté dans le commerce, puisqu'il s'agit maintenant de mettre le montage dans la boîte.

La mise en boîte

Préparation du boîtier

Il va malheureusement falloir faire des trous un peu partout sur notre magnifique boîtier, mais rien de bien compliqué.

Tout d'abord sur la tôle en "U" inférieure on va marquer la position des fixations des différents PCBs, le plus simple pour cela est de tracer une ligne perpendiculaire à un bord et poser le PCB dessus pour s'en servir de gabarit pour marquer le positionnement des trous (toujours éviter de mesurer quand c'est possible !). Utiliser une équerre pour que tout soit bien droit.

Pour la face avant/arrière selon les éléments on peut avoir des percages de formes très différentes. Une fraiseuse avec une table X/Y aide bien, mais si on en a pas on peut tout simplement approcher la forme en perçant avec la perceuse à colonne, puis finir à la lime. Regardez par exemple cette vidéo de Clickspring qui montre tout ce que l'on peut faire avec un simple jeu de limes (et beaucoup de talent dans son cas !).

Peinture

Le plus simple est d'utiliser de la peinture en bombe, en ayant pris soin de bien nettoyer et degraisser les tôles au préalable (avec de l'acétone). De la bombe de peinture trouvée en magasin de bricolage fonctionnera très bien, on peut aussi regarder du côté des peintures auto.

Pour un autre projet j'ai utilisé pour voir de la peinture pour faire des graffitis de la marque Molotow et j'ai été très agréablement surpris, peinture très fine et resistante, et qui en plus sèche rapidement.

Pour la face avant/arrière j'ai utilisé un aérographe et de la peinture acrylique Vallejo.

Dans tous les cas le secret est de faire plusieurs couches très fines plutôt que de tenter de tout couvrir en une fois, le risque est de faire des coulures qui obligent à enlever la peinture et tout recommencer !

Marquages

Par le passé j'ai testé toutes sortes de méthodes pour faire les marquages des face avant, la méthode qui suit est ma préférée et (à mon avis) celle qui donne les plus beaux résultats.

Les marquages sont réalisés avec du papier spécial pour faire des décalcomanies à l'eau, ceux qui ont déjà fait des maquettes en plastique savent de quoi il s'agit, sinon vous trouverez une démonstration ici.

Ce papier se trouve facilement, cherchez "papier décalcomanie pour imprimante".

Il suffit de préparer à l'ordinateur les différents symboles et lettrages, pour cela j'utilise Inkscape, mais pour des lettrages simples un traitement de texte standard conviendra tout aussi bien.

Il est plus simple de déposer les décals sur un support brillant, c'est pourquoi il faut vernir la face au préalable. J'utilise pour cela du vernis polyurethane Vallejo passé à l'aérographe. Mais cela se trouve aussi en bombe (Vallejo également, on peut aussi regarder du côté des bombes de peinture pour automobiles).

Une fois les décals posées il faut vernir à nouveau afin de les protéger. Pour cette dernière couche on peut vernir en mat, satiné ou brillant comme on le souhaite. (Et oui, tout ce que je viens de décrire c'est la même méthode que pour les petites maquettes en plastique !)

Une astuce : surtout si vous débutez imprimez plusieurs exemplaires des decals, le papier est très fin et il y a toutes les chances que vos premiers essais se soldent par une decal déchirée ou complètement pliée sur elle même. C'est normal, c'est comme ça qu'on apprend !

Câblage

Rien de particulier ici, il faut juste essayer de faire quelque chose de propre, et résister à la tentation de tout souder sous peine de rendre le démontage très difficile si on doit en extraire une partie pour faire une maintenance.

Conclusion

Comme on le voit, avec un peu de patience et de minutie on peut arriver à de très bons résultats.

Est-ce que je recommande cette méthode dans tous les cas ? Non ! Cela représente tout de même un travail certain et cela va plus vite de faire une boîte avec l'imprimante 3D par exemple.

Par contre, si on veut un résultat "pro" cela vaut le coup de passer un peu de temps à plier de la tôle. Un autre cas que je n'ai pas montré ici est si l'on veut faire un grand boîtier. On atteint vite des prix élevés dans le commerce et avec l'imprimante 3D il faut commencer à faire du puzzle car les pièces sont trop grandes.

Un dernier argument en faveur de ce type de bricolage: à part la partie concernant les décals, tout le reste ne nécessite pas d'ordinateur, et c'est bien de temps en temps de pouvoir faire quelque chose entièrement de ses mains !